锂离子电池正极材料成分分析与性能测试标准化建设现状及建议

本文将从化学成分分析、物理性能测试、电化学性能测试等 3 个方面全面总结了锂离子电池正极材料分析测试标准化建设现状,指出了标准化工作存在的问题,并对未来完善方向提出了若干建议。

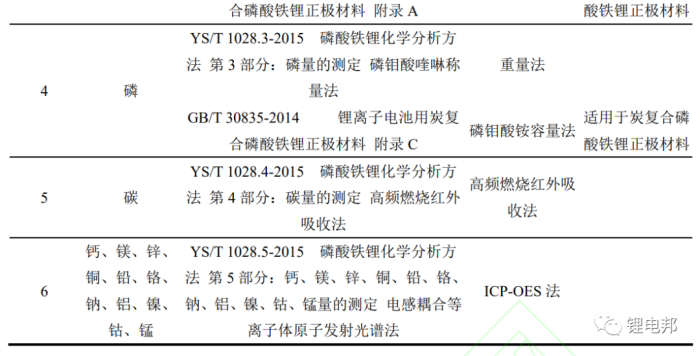

主流锂离子电池正极材料分类见图 1。锂离子电池正极材料主成分及杂质成分含量均对 电池的电化学性能有重要影响,是正材料生成过程中重点监控的指标。目前已有钴酸锂、镍钴锰酸锂、镍锰酸锂、镍钴铝酸锂、磷酸铁锂等正极材料制定了相应的主成分和杂质成分分析标准方法,同时还制定了相应的锂离子电池正极材料磁性异物和残余碱量测定的通用测试标准方法,或由相关正极材料的产品标准引用了一些常规成分测试的通用标准方法,如水分和 pH 的测试标准方法。

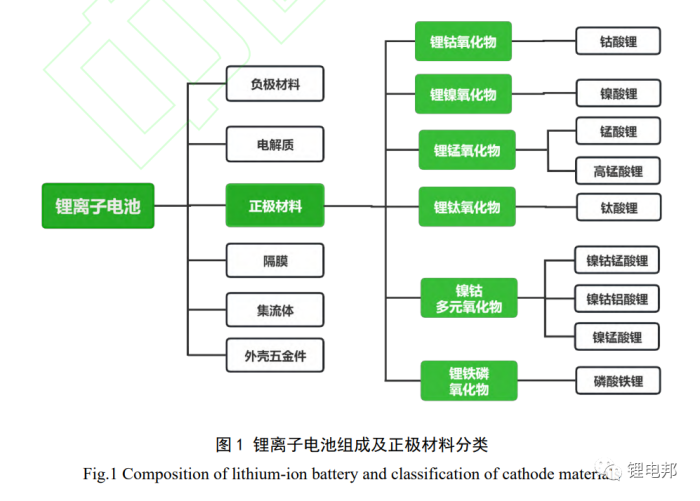

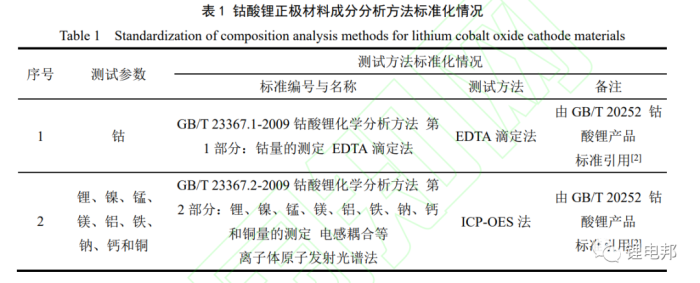

钴酸锂是钴和锂的复合氧化物,化学式为 LiCoO2,是锂离子电池中一种较好的正极材 料,具有工作电压高、放电平稳、比能量高、循环性能好等优点,但是成本高,安全性不好, 循环寿命一般,材料稳定性不太好,主要用于手机和笔记本电脑及其他便携式电子设备的锂 离子电池正极材料。钴酸锂的制备方法有高温固相法,低温共沉淀法和凝胶法,比较成熟的方法是钴的碳酸盐、碱式碳酸盐或钴的氧化物等与碳酸锂在高温下固相合成。作为锂离子电 池正极材料领域发布的第一个产品国家标准,钴酸锂产品标准 GB/T 20252-2006《钴酸锂》 于 2006 年发布实施,随着相关技术的进步,于 2014 年发布了其修订版本 GB/T 20252-2014 《钴酸锂》,作为其目前现行的产品标准,规定了相关化学成分、物理性能和电化学性能 的技术要求和相应的测试方法。在此期间,国家标准化管理委员(简称“国标委”)会于 2009 年发布了 2 个钴酸锂正极材料化学成分分析国家标准 GB/T 23367.1-2009和 GB/T 23367.2-2009,并在修订后的钴酸锂产品标准 GB/T 20252-2014 中进行了引用(见表 1)。

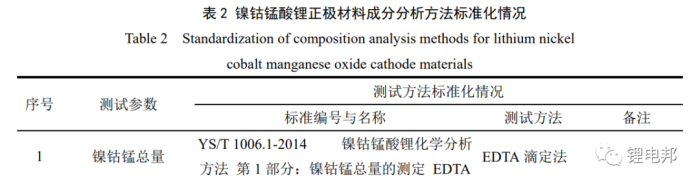

镍钴锰酸锂是锂离子电池的关键三元正极材料,化学式为 LiNixCoyMn1-x-yO2。镍钴锰酸锂以相对廉价的镍和锰取代了钴酸锂中三分之二以上的钴,成本方面优势非常明显,和其他锂离子电池正极材料锰酸锂、磷酸亚铁锂相比,镍钴锰酸锂材料和钴酸锂在电化学性能和加工性能方面非常接近,使得镍钴锰酸锂材料成为新的电池材料而逐渐取代钴酸锂,成为新一 代锂离子电池材料的宠儿。其主要制备方法有高温固相合成法、共沉淀法和溶胶-凝胶法。工业和信息化部(简称“工信部”)于 2012 年发布了镍钴锰酸锂产品标准 YS/T 798-2012《镍钴锰酸锂》,规定了相关化学成分、物理性能和电化学性能的技术要求及相应的测试方法, 并于 2014 年发布了 2 个镍钴锰酸锂化学成分分析行业标准 YS/T 1006.1-2014和 YS/T 1006.2-2014,目前该 3 个行业标准仍现行有效(见表 2)。

镍锰酸锂是镍、锰和锂复合氧化物,其化学式为 LiNi0.5Mn1.5O4。镍锰酸锂具有成本低环境友好、高电压(4.7 V)等优点,在大功率领域中得到了广泛应用。镍锰酸锂正极材料的制备方法主要有两种:湿法合成和固相反应法。湿法合成是指将 Ni、Mn、Li 等金属盐溶液混合后,在一定的条件下进行反应,得到镍锰酸锂。国标委于 2018 年发布了镍锰酸锂产 品国家标准 GB/T 37202-2018《镍锰酸锂》,规定了相关化学成分、物理性能和电化学性 能的技术要求和相应的测试方法,并于 2022 年同时发布了 6 个镍锰酸锂化学成分分析行业 标准 YS/T 1569.1-2022、YS/T 1569.2-2022、YS/T 1569.3-2022、YS/T 1569.4-2022、 YS/T 1569.5-2022、YS/T 1569.6-2022(见表 3)。

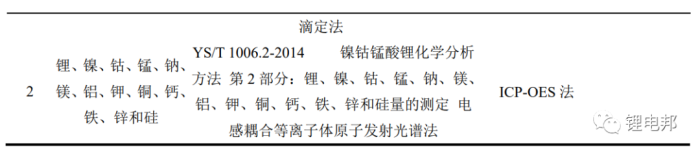

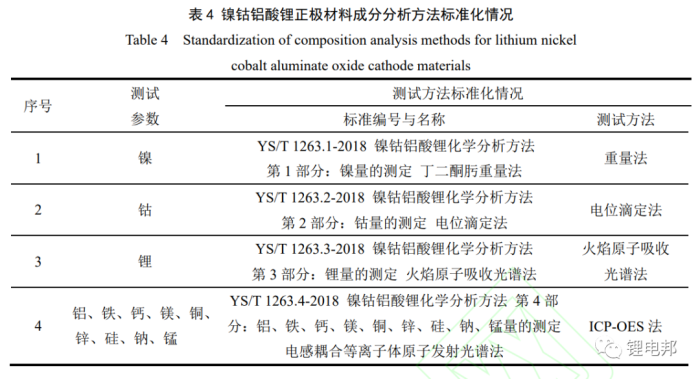

镍钴铝酸锂是镍、钴、铝和锂复合氧化物,其化学式为 LiNixCoyAl1-x-yO2。镍钴铝酸锂具有能量密度高、生产成本低、对环境污染小等特点,是在电动汽车行业极具应用潜力的锂离子电池正极材料。镍钴铝酸锂正极材料的制备方法主要有高温固相法、共沉淀法、溶胶凝 胶法、水热法等。国标委于 2016 年发布了镍钴铝酸锂产品行业标准 YS/T 1125-2016《镍钴 铝酸锂》,于 2023 年对其进行了修订,规定了相关化学成分、物理性能和电化学性能的 技术要求和相应的测试方法,并于 2018 年同时发布了 4 个镍钴铝酸锂化学成分分析行业标准 YS/T 1263.1-2018、YS/T 1263.2-2018、YS/T 1263.3-2018、YS/T 1263.4-2018(见 表 4)。

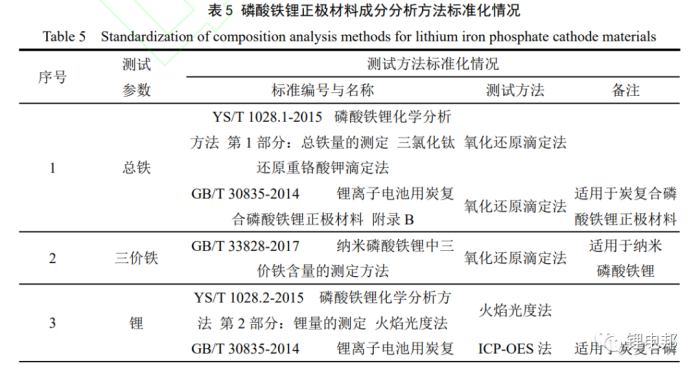

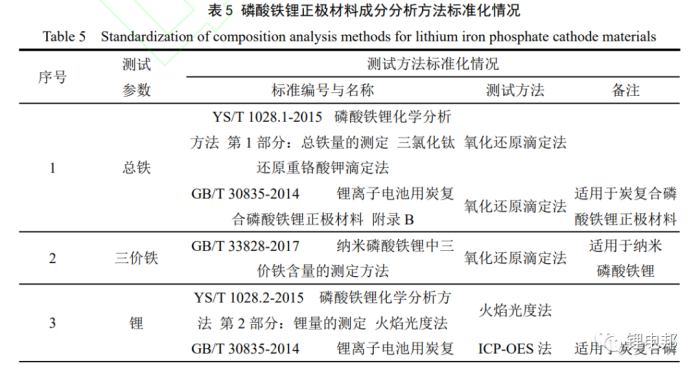

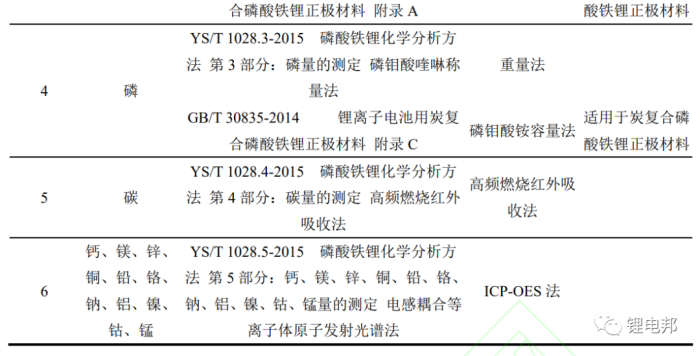

磷酸铁锂是磷、铁和锂的复合氧化物,其化学式为 LiFePO4。自比亚迪推出刀片电池后, 磷酸铁锂已成为目前新能源汽车产业最有前景的动力电池正极材料之一,其优势在于安全性 能高、循环寿命长以及价格低廉。磷酸铁锂制备方法中最常用的是化学共沉淀法和水热法。磷酸铁锂相关的产品标准先后发布了 3 个,分别为国标委于 2014 年发布的国家标准 GB/T 30835-2014《锂离子电池用炭复合磷酸铁锂正极材料》、工信部于 2015 年发布的行业标准 YS/T 1027-2015《磷酸铁锂》和国标委于 2017 年发布的国家标准 GB/T 33822-2017《纳米磷酸铁锂》,规定了相关化学成分、物理性能和电化学性能的技术要求和相应的测试方 法,其中 GB/T 30835-2014 和 GB/T 33822-2017 两个标准除规定了产品技术要求外,还在附录中规定了相关理化性能和电化学性能分析测试方法;在此期间,工信部还发布了 5 个磷酸 铁锂化学成分分析行业标准方法,分别为 YS/T 1028.1-2015、YS/T 1028.2-2015、YS/T 1028.3-2015、YS/T 1028.4-2015、YS/T 1028.5-2015,GB/T 33828-2017 还规定了纳米磷酸铁锂中三价铁含量的测定方法(见表 5)。

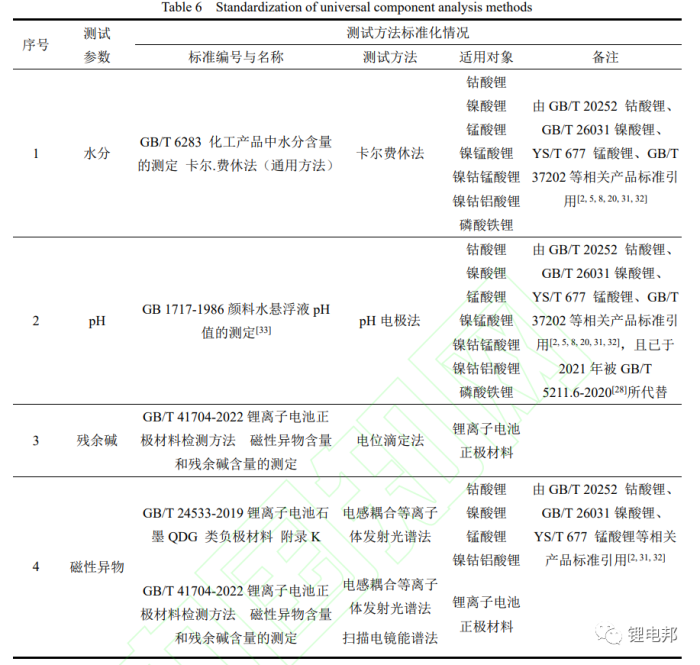

除了以上主成分和杂质成分指标外,锂离子电池正极材料生产过程中还要重点监控水分、 磁性异物、pH、残余碱等指标。首先,锂离子电池正极材料的水分含量与其比表面积、颗粒大小及分布、表面孔隙度、表面包覆物等密切相关,水分含量对电池制浆影响,且水分会最终会对电池的电化学特性如容量、内阻、循环性能和安全性能等产生不利影响。其次,制备正极材料时,一般都会采用稍过量的 Li/Me,以保证材料从里到外彻底锂化。因此大多数正极材料表面都会残留一定量的锂,这部分锂大多以 Li2CO3 形式存在,残余锂过高时易导 致电池浆料黏度大、电池存储性能变差。pH 和残余碱量都是反应材料中残余锂的指标。当正极材料的水分、残碱较高时,有机溶胶体系被破坏,PVDF 将会从 NMP 中析出,使浆料 发生黏度剧增,导致制浆过程中容易形成果冻。此外,锂电池安全问题是制约其发展的重要因素之一,研究表明电池及其材料制造过程从设备或环境中引入的金属异物易刺穿隔膜,导致电池爆炸起火。而正极材料生产储存设备材质大多为不锈钢、镀锌钢板等,部分可以通过磁选方式收集,因此,测试正极材料中的磁性异物含量是关系到锂离子电池安全性的一个重 要监控指标。

以上 4 种通用型成分分析方法标准见表 6。锂离子电池正极材料中的水分一般都非常低, 卡尔.费休法测试材料中的水分灵敏度高,被广泛采用,目前钴酸锂、镍酸锂、锰酸锂、镍锰酸锂、镍钴锰酸锂、磷酸铁锂等产品标准均引用了化工产品中水分含量测定的卡尔.费休 法国家标准方法 GB/T 6283。pH 的测定则基本都引用了颜料水悬浮液 pH 测定的国家标准方 法 GB 1717-1986,但该方法自 2021 年起已被 GB/T 5211.6-2020[28]所代替,相关测试研究人 员需要特别关注这一点。对于表面残存锂的测试,GB/T 20252-2014《钴酸锂》同时规定 了 pH 和残余碱含量的要求,其后制定的大部分产品标准只保留了 pH 范围要求,没有残余碱含量的要求,且 GB/T 20252-2014 中对残余碱量的测定方法也只是规定按供需双方认可的方法进行测试,其原因笔者认为主要是由于相关产品标准制定时尚未有合适的标准方法可采纳。同理,由于缺乏相应正极材料中磁性异物的测试方法标准,钴酸锂、镍酸锂和锰酸锂等相关产品标准一直引用石墨负极材料产品标准 GB/T 24533-2019 附录 K 中的方法。针对这些问题,国标委于 2022 年发布了 GB/T 41704-2022《锂离子电池正极材料检测方法磁性异物含量和残余碱含量的测定》,工信部发布了 SJ/T 11795-2022《锂离子电池电极材料中 磁性异物含量测试方法》,为锂离子电池正极材料中磁性异物和残余碱含量的测试提供了方法依据。

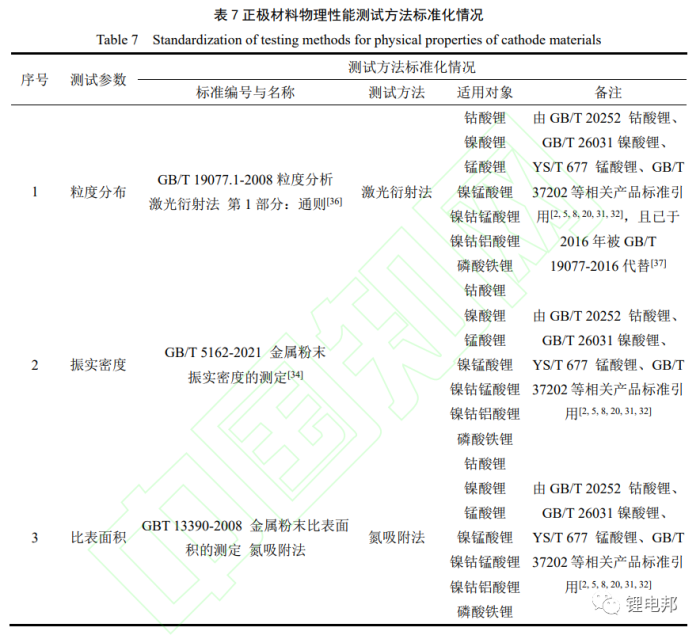

锂离子电池正极材料的物理性能主要包括粒度分布、振实密度、比表面积、晶体结构和外观质量等,这些性能会直接影响电池的电化学性能和安全性。

锂离子电池正极材料的粒度及粒度分布直接影响电池极片的压实密度,对电池的电化学性能和安全性能也有较大影响。粒度分析方法主要有沉降法、筛分法、库尔特法、电镜统计观察法、电超声粒度分析法、激光衍射法、动态光散射法。

锂离子电池正极材料的粒度分析应用最多的是激光散射法,相关产品标准主要引用标准 GB/T 19077.1-200 进行材料的粒度 分布测试,但要注意的是该标准已于 2016 年被 GB/T 19077-216 代替。

锂离子电池正极材料的振实密度直接影响材料的压实密度,从而影响材料的能量密度。相关产品标准主要引用标准 GB/T 5162-2021 进行材料的振实密度测试,根据试样的质量和振实后的体积计算材料的振实密度。

锂离子电池正极材料的比表面积影响材料的能量密度和倍率及循环性能,也是正极材料重要的物理性能指标。相关产品标准主要参考标准 GBT 13390-2008,采用氮气吸附 BET 法测试正极材料的比表面积。

锂离子电池正极材料的结构决定了锂离子脱嵌路径方式的不同,对锂离子电池的电化学性能等有着重要影响。

锂离子电池正极材料结构分析方法有 X 射线衍射(XRD)法、红外 光谱法、拉曼光谱法等。相关产品标准一般规定采用 X 射线衍射测试材料的晶体结构。锂离子电池正极材料的外观都要求颜色均一,无结块、无夹杂物,相关产品标准都规定采用目视检查法检查材料的外观质量。

因为这些物理性能的测试方法具有通用性,目前尚未制定专门的分析测试标准方法,主要以引用通用型测试标准方法为主,如粒度分布、振实密度、比表面积的测试方法(见表 7)。

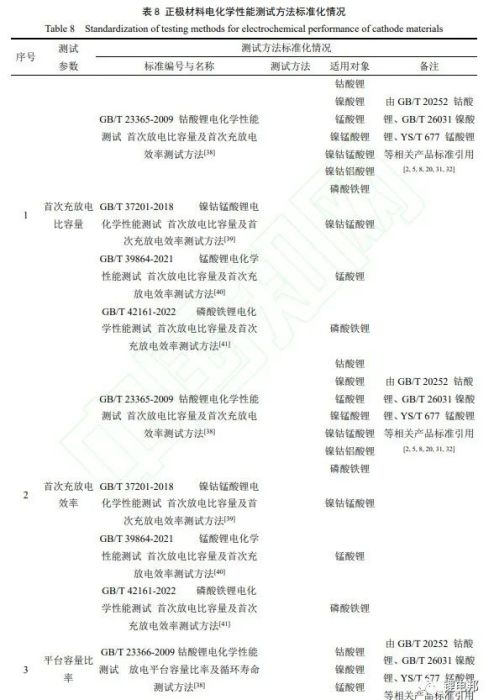

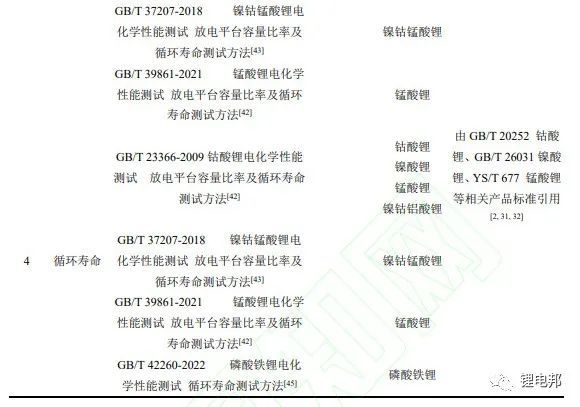

锂离子电池正极材料的电化学性能主要包括首次放电比容量、首次充放电效率、放电平台容量比率、倍率性能、循环寿命等。GB/T 23365-2009 《钴酸锂电化学性能测试首次放 电比容量及首次充放电效率测试方法》是第 1 个锂离子电池正极材料首次放电比容量及首次充放电效率测试方法标准。而镍酸锂、锰酸锂、镍钴锰酸锂等其他正极材料在制定相应产品的首次放电比容量及首次充放电效率测试方法标准之前都引用该国家标准方法作为相应指标的测试方法。近五年,镍钴锰酸锂、锰酸锂、磷酸铁锂正极材料的首次放电比容量及首次充放电效率测试方法国家标准陆续发布,分别为 GB/T 37201-2018、GB/T 39864-2021和 GB/T 42161-2022。测试放电平台容量比率测试标准方法有 GB/T 23366-2009、GB/T 37207-2018、GB/T 39861-2021等三个国家标准,测试循环寿命的标准方法有 GB/T 23366-2009、 GB/T 37207-2018 、 GB/T 39861-2021、 GB/T42260-2022等 4 个国家标准(见表 8)。其他未制定相应产品放电平台容量比率及循环寿命测试方法标准的正极材料,可参考这些已发布的标准方法进行测试,但需先征得供需双方同意。此外,目前尚未制定倍率性能测试方法的国家标准或行业标准,一般按供需双方认可的方法进行测试。

近年来我国在锂离子电池正极材料分析测试领域的标准制、修订工作非常活跃,涵盖了大多数关键的化学成分、物理性能和电化学性能指标,为锂电池正极材料的质量控制和产品验收提供了可靠的依据,取得了不错的行业引领效果,同时也存在一些问题。后续伴随着新能源产业的发展,锂离子电池正极材料分析测试标准化工作必将在标准体系进一步健全、测试方法标准化与配套标准物质和标准化测试仪器装备协同发展、国际标准化工作不断取得突破等方面取得新的进展,从而提高我国电池及正极材料在国际市场的竞争力,促进锂离子电池产业链健康、可持续发展。

目前,有些测试标准方法制定年代较久远,未能及时根据产品技术方法的换代升级进行调整;有些标准方法测试步骤过于繁琐、周期长,有望被更加简便快速的方法代替,从而提升测试的工作效率和准确性;由于目前锂离子电池正极材料的相关标准归口不同的标准化组织管理,相互之间存在信息不对称和协调滞后的问题,导致部分标准方法之间有交叉重复的现象,同时还有少部分关键测试项目尚未制定发布相应的测试标准方法,后续需要进一步探索和加强相关标委会之间的协同配合,做好锂离子电池正极材料测试标准的梳理整合,具有通用性的测试方法建议加快整合,不具有通用性的测试方法建议及时合理拆分并补充完整, 以进一步完善锂离子电池正极材料测试标准体系。

锂离子电池相关国际标准化机构主要有国际电工委员会(IEC)、国际标准化组织(ISO), 目前,国际标准的制定已覆盖基础标准和部分常见的产品标准,但对于锂离子电池正极材料测试领域的标准还处于空白状态[47]。下一步,国内的锂离子电池正极材料领域的分析测试 人员可通过向国际标准化机构(IEC 和 ISO 等)提交标准提案,将国内发布或在研的先进标 准转化为国际标准,另一方面及时跟踪、参与国际标准的制修订,将国际先进标准转化为国内标准。

促进测试方法标准化与标准物质、标准化测试仪器装备的协调发展

目前,锂离子电池正极材料测试的标准物质研制方面还刚起步,基本还停留在

自 制质控管理样的阶段,有证标准物质还是一个空白领域,这也在一定程度上限制了测试方法 之间的比对和验证,从而限制了相应测试标准方法的研制;另外,由于部分测试项目本身的 特殊性,导致有些测试方法在市面上还缺乏标准化的测试仪器装备,一定程度上阻碍了标准 方法的研制工作,相信在未来伴随着锂离子电池行业的快速发展,测试方法标准化、标准物 质研制、标准化测试仪器装备等几个领域将很快进入一个相互促进、协调发展的良性发展阶段。

除了以上主成分和杂质成分指标外,锂离子电池正极材料生产过程中还要重点监控水分、 磁性异物、pH、残余碱等指标。首先,锂离子电池正极材料的水分含量与其比表面积、颗粒大小及分布、表面孔隙度、表面包覆物等密切相关,水分含量对电池制浆影响,且水分会最终会对电池的电化学特性如容量、内阻、循环性能和安全性能等产生不利影响。其次,制备正极材料时,一般都会采用稍过量的 Li/Me,以保证材料从里到外彻底锂化。因此大多数正极材料表面都会残留一定量的锂,这部分锂大多以 Li2CO3 形式存在,残余锂过高时易导 致电池浆料黏度大、电池存储性能变差。pH 和残余碱量都是反应材料中残余锂的指标。当正极材料的水分、残碱较高时,有机溶胶体系被破坏,PVDF 将会从 NMP 中析出,使浆料 发生黏度剧增,导致制浆过程中容易形成果冻。此外,锂电池安全问题是制约其发展的重要因素之一,研究表明电池及其材料制造过程从设备或环境中引入的金属异物易刺穿隔膜,导致电池爆炸起火。而正极材料生产储存设备材质大多为不锈钢、镀锌钢板等,部分可以通过磁选方式收集,因此,测试正极材料中的磁性异物含量是关系到锂离子电池安全性的一个重 要监控指标。

以上 4 种通用型成分分析方法标准见表 6。锂离子电池正极材料中的水分一般都非常低, 卡尔.费休法测试材料中的水分灵敏度高,被广泛采用,目前钴酸锂、镍酸锂、锰酸锂、镍锰酸锂、镍钴锰酸锂、磷酸铁锂等产品标准均引用了化工产品中水分含量测定的卡尔.费休 法国家标准方法 GB/T 6283。pH 的测定则基本都引用了颜料水悬浮液 pH 测定的国家标准方 法 GB 1717-1986,但该方法自 2021 年起已被 GB/T 5211.6-2020[28]所代替,相关测试研究人 员需要特别关注这一点。对于表面残存锂的测试,GB/T 20252-2014《钴酸锂》同时规定 了 pH 和残余碱含量的要求,其后制定的大部分产品标准只保留了 pH 范围要求,没有残余碱含量的要求,且 GB/T 20252-2014 中对残余碱量的测定方法也只是规定按供需双方认可的方法进行测试,其原因笔者认为主要是由于相关产品标准制定时尚未有合适的标准方法可采纳。同理,由于缺乏相应正极材料中磁性异物的测试方法标准,钴酸锂、镍酸锂和锰酸锂等相关产品标准一直引用石墨负极材料产品标准 GB/T 24533-2019 附录 K 中的方法。针对这些问题,国标委于 2022 年发布了 GB/T 41704-2022《锂离子电池正极材料检测方法磁性异物含量和残余碱含量的测定》,工信部发布了 SJ/T 11795-2022《锂离子电池电极材料中 磁性异物含量测试方法》,为锂离子电池正极材料中磁性异物和残余碱含量的测试提供了方法依据。

锂离子电池正极材料的物理性能主要包括粒度分布、振实密度、比表面积、晶体结构和外观质量等,这些性能会直接影响电池的电化学性能和安全性。

锂离子电池正极材料的粒度及粒度分布直接影响电池极片的压实密度,对电池的电化学性能和安全性能也有较大影响。粒度分析方法主要有沉降法、筛分法、库尔特法、电镜统计观察法、电超声粒度分析法、激光衍射法、动态光散射法。

锂离子电池正极材料的粒度分析应用最多的是激光散射法,相关产品标准主要引用标准 GB/T 19077.1-200 进行材料的粒度 分布测试,但要注意的是该标准已于 2016 年被 GB/T 19077-216 代替。

锂离子电池正极材料的振实密度直接影响材料的压实密度,从而影响材料的能量密度。相关产品标准主要引用标准 GB/T 5162-2021 进行材料的振实密度测试,根据试样的质量和振实后的体积计算材料的振实密度。

锂离子电池正极材料的比表面积影响材料的能量密度和倍率及循环性能,也是正极材料重要的物理性能指标。相关产品标准主要参考标准 GBT 13390-2008,采用氮气吸附 BET 法测试正极材料的比表面积。

锂离子电池正极材料的结构决定了锂离子脱嵌路径方式的不同,对锂离子电池的电化学性能等有着重要影响。

锂离子电池正极材料结构分析方法有 X 射线衍射(XRD)法、红外 光谱法、拉曼光谱法等。相关产品标准一般规定采用 X 射线衍射测试材料的晶体结构。锂离子电池正极材料的外观都要求颜色均一,无结块、无夹杂物,相关产品标准都规定采用目视检查法检查材料的外观质量。

因为这些物理性能的测试方法具有通用性,目前尚未制定专门的分析测试标准方法,主要以引用通用型测试标准方法为主,如粒度分布、振实密度、比表面积的测试方法(见表 7)。

锂离子电池正极材料的电化学性能主要包括首次放电比容量、首次充放电效率、放电平台容量比率、倍率性能、循环寿命等。GB/T 23365-2009 《钴酸锂电化学性能测试首次放 电比容量及首次充放电效率测试方法》是第 1 个锂离子电池正极材料首次放电比容量及首次充放电效率测试方法标准。而镍酸锂、锰酸锂、镍钴锰酸锂等其他正极材料在制定相应产品的首次放电比容量及首次充放电效率测试方法标准之前都引用该国家标准方法作为相应指标的测试方法。近五年,镍钴锰酸锂、锰酸锂、磷酸铁锂正极材料的首次放电比容量及首次充放电效率测试方法国家标准陆续发布,分别为 GB/T 37201-2018、GB/T 39864-2021和 GB/T 42161-2022。测试放电平台容量比率测试标准方法有 GB/T 23366-2009、GB/T 37207-2018、GB/T 39861-2021等三个国家标准,测试循环寿命的标准方法有 GB/T 23366-2009、 GB/T 37207-2018 、 GB/T 39861-2021、 GB/T42260-2022等 4 个国家标准(见表 8)。其他未制定相应产品放电平台容量比率及循环寿命测试方法标准的正极材料,可参考这些已发布的标准方法进行测试,但需先征得供需双方同意。此外,目前尚未制定倍率性能测试方法的国家标准或行业标准,一般按供需双方认可的方法进行测试。

近年来我国在锂离子电池正极材料分析测试领域的标准制、修订工作非常活跃,涵盖了大多数关键的化学成分、物理性能和电化学性能指标,为锂电池正极材料的质量控制和产品验收提供了可靠的依据,取得了不错的行业引领效果,同时也存在一些问题。后续伴随着新能源产业的发展,锂离子电池正极材料分析测试标准化工作必将在标准体系进一步健全、测试方法标准化与配套标准物质和标准化测试仪器装备协同发展、国际标准化工作不断取得突破等方面取得新的进展,从而提高我国电池及正极材料在国际市场的竞争力,促进锂离子电池产业链健康、可持续发展。

目前,有些测试标准方法制定年代较久远,未能及时根据产品技术方法的换代升级进行调整;有些标准方法测试步骤过于繁琐、周期长,有望被更加简便快速的方法代替,从而提升测试的工作效率和准确性;由于目前锂离子电池正极材料的相关标准归口不同的标准化组织管理,相互之间存在信息不对称和协调滞后的问题,导致部分标准方法之间有交叉重复的现象,同时还有少部分关键测试项目尚未制定发布相应的测试标准方法,后续需要进一步探索和加强相关标委会之间的协同配合,做好锂离子电池正极材料测试标准的梳理整合,具有通用性的测试方法建议加快整合,不具有通用性的测试方法建议及时合理拆分并补充完整, 以进一步完善锂离子电池正极材料测试标准体系。

锂离子电池相关国际标准化机构主要有国际电工委员会(IEC)、国际标准化组织(ISO), 目前,国际标准的制定已覆盖基础标准和部分常见的产品标准,但对于锂离子电池正极材料测试领域的标准还处于空白状态[47]。下一步,国内的锂离子电池正极材料领域的分析测试 人员可通过向国际标准化机构(IEC 和 ISO 等)提交标准提案,将国内发布或在研的先进标 准转化为国际标准,另一方面及时跟踪、参与国际标准的制修订,将国际先进标准转化为国内标准。

促进测试方法标准化与标准物质、标准化测试仪器装备的协调发展

目前,锂离子电池正极材料测试的标准物质研制方面还刚起步,基本还停留在

自 制质控管理样的阶段,有证标准物质还是一个空白领域,这也在一定程度上限制了测试方法 之间的比对和验证,从而限制了相应测试标准方法的研制;另外,由于部分测试项目本身的 特殊性,导致有些测试方法在市面上还缺乏标准化的测试仪器装备,一定程度上阻碍了标准 方法的研制工作,相信在未来伴随着锂离子电池行业的快速发展,测试方法标准化、标准物 质研制、标准化测试仪器装备等几个领域将很快进入一个相互促进、协调发展的良性发展阶段。

评论

加载更多