如何提高沸腾制粒的流化质量

一、 风量控制

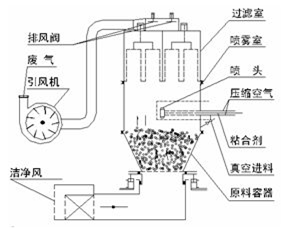

调节进风风量,使容器内的物料成沸腾状,充分混合,其沸腾层不易超过喷嘴。起始风量不宜过大,过大会造成粉末沸腾过高,黏附于滤袋表面,造成气流堵塞。风量的调节,以进风量略大于排风量为好,一般风量确定以后,只需要调节排风量来达到合适的沸腾状态。启动风机时需关闭风门,待风机运转后,可逐步加大排气风门,以形成理想的物料沸腾状态。

二、 进风温度

进风温度过高会降低颗粒粒度,过低会使物料过分润湿而形成结块,因此控制好沸腾制粒时的温度是非常重要的。

蒸汽进入加热器,使空气通过时被加热,由于蒸汽加热时,温度的升高和降低有一定的时间过程,因此在设定和调节时需要注意提前控制和预估。个人经验,采用生产设备,蒸汽加热升温时,会有十度左右的缓冲区,即设置温度60℃,温度可能升至70℃,然后在逐步下降稳定至60℃,那么如果是制粒过程中调节温度,需要提前短暂关闭进风,或设置温度低于理想温度约10℃,相对平衡后再调节。

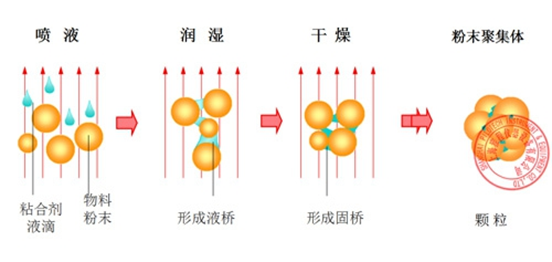

三、 喷雾

当温度达到要求时,即可进行喷雾制粒,此时应控制好压缩空气的流量、压力和粘合剂的流量、流速等,与此同时需要开启过滤袋的反吹(鼓造)功能,每隔几秒反吹一次。

床层压力波动一般在±3%以内,若压力波动超过±10%,那么流化可能不理想。

压缩空气的流量、压力和粘合剂的流量、流速等需要合适,以确保得到产品合适的颗粒粒径分布。(具体控制此处不在描述,我在药事纵横的《流化床制粒分享》中有过简单分享。)

四、 防止粘壁或沉结

在喷雾过程中,物料温度、出风口温度下降,当下降到一定值时应停止喷雾,以防止粘壁或沉结。待物料温度回升到原始值时,重现开始喷雾,按此周期反复进行,直至黏合剂喷完为止。需要关注不同黏合剂的最大粘度温度,根据产品需要调节物料温度在最大粘度温度处的保留时间。

五、 防止结饼

在喷雾室中,物料受气体以及容器形态的影响,产生有中心向四周的上、下环流运动,黏合剂由喷枪喷出,粉末物料边受黏合剂液滴的黏合,聚集成颗粒,边受热气流的作用,带走水分,应该控制出口温度变化,湿颗粒容易黏结成团,以至结饼。形成结饼原因还有:装量过多,需要保证装量的合适;颗粒过湿,需要降低颗粒水分;有死体积,先干燥部分物料在加入剩余湿颗粒或鼓噪将颗粒抖散。

六、 装量

装量要合适,不能过多或过少,一般装置为容器容积的60%-80%左右。过多或者过少都会影响沸腾状态和制粒效果。

七、 静电消除

容器内一般装有静电消除装置,粉末摩擦产生静电可及时消除,有些厂家设备静电消除装置为单独一个探头,使用时需要手动插入,使用过程中需要注意,一定不可忘记。静电是引起细粉吸附捕集袋的主要原因,从而影响压差、流化状态、制粒不均匀等情况。(插曲:再一次中试过程中,由于设备新购买,使用时忘记插入排静电探头,在物料预热过程中,发现物料越来越少,反复观察发现物料大部分都吸附在捕集袋上。)

八、 沸腾状态不佳

捕集袋长时间没有抖动,布袋上吸附的粉末太多;沸腾高度过高,状态激烈,床层负压过高,粉末吸附在捕集袋上。风道发生堵塞,进出风不通畅。

结束语:流化床制粒是一个复杂的制粒过程,影响因素较多,放大效应较大,研究过程需要充分研究,确定影响产品质量的关键工艺参数,这样 到商业化的转换才能事半功倍。

药是纵横

展源

何发

相关文章

-

QC, IQC, IPQC, QA,到底是什么鬼?

2020-05-27

-

AAS法分析茶叶中的铅,镉,砷

2020-05-27

-

红外光谱分析,你了解多少?

2021-01-11

-

HPLC检测器,你了解吗?

2024-03-06

-

三聚氰胺,你还要害多少人

2020-05-27

-

超净工作台原理,使用与维护

2020-05-27

-

选对 ,快速开发方法

2020-05-27

-

检测有机氯类农药,气相色谱法检测法

2021-01-12

-

'die','device','chip'有什么区别?

2024-02-21

加载更多