现在,汽车上用于控制性能和安全的电子设备越来越多,例如,舒适的驾驶环境和越来越多的辅助驾驶功能都是通过电子设备实现的。近年来,科技的发展促使安全方面的功能,如自动驾驶和抑制误启动功能进化得愈加复杂,人们同时也在研究“如何不断提高控制这些功能的电控设备的性能”。另外,对环境的保护,也要求提高燃料的燃烧效率,并希望根据行驶状况对发动机进行最优控制。这些控制可通过被称为车载电脑或行车电脑的电子控制单元(ECU)实现。

汽车在行驶过程中一直处于振动状态,而且来自环境温度、发动机和道路的热量也会对电控部分产生影响,但它们仍需维持正常工作。汽车作为高可靠性交通工具,需要将包括ECU在内的大部分电子部件封装于保护壳中。由于无法直接从部件外观进行检查,所以我们引入X射线设备进行无损检查。

我们将在本文中介绍使用X射线CT设备观察ECU的例子。

汽车上会安装各种传感器以保证其在恶劣的环境下也能正常工作,ECU结构复杂,通过读取这些传感器提供的信息,优化发动机燃烧效率、掌握汽车姿态、工作温度、轮胎气压等,控制车辆安全行驶。此外,为了实现更高的安全性和行驶性能,在控制上也使用了功能和性能更优异的部件,为了节省这些部分所占空间,人们也在不断提高零件的密度和基板层数。过去,从可靠性的角度看,使用的元器件只要能可靠工作,即使功能较弱也可接受。但近年来,越来越复杂的要求促使厂家使用性能更高、体积更小的器件,随之而来的对基板焊接表面贴装的要求也越来越高。人们不仅使用通电测试的专用检查设备来确认控制动作是否正常,而且使用X射线透视设备评价使用条件变化后的可靠性。现在的 X射线CT设备,可以进一步提高评估的分析精度。

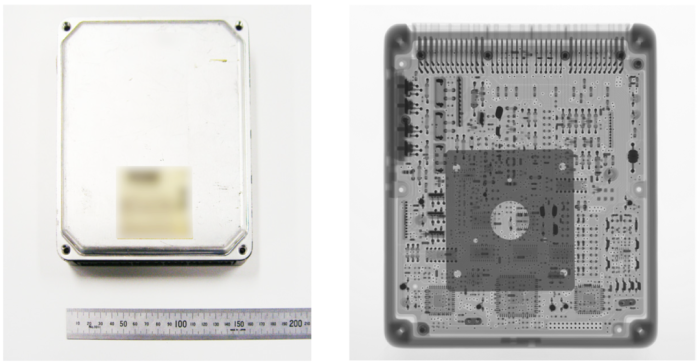

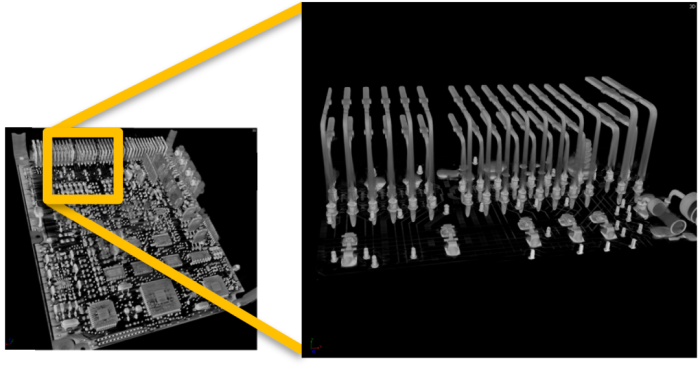

我们首先,使用微焦点X射线CT系统inspeXio SMX-225CT FPD HR Plus(以下简称inspeXio SMX-225CTFPD HR Plus)(图1)拍摄整个ECU(图2)的结果如图3所示。

图1 微焦点X射线CT系统 inspeXio™ SMX™-225CT FPD HR Plus

图2 ECU外观图 图3 ECU透视图像

inspeXio SMX-225CT FPD HR Plus配备了16英寸平板探测器,最大透视视野约为300×300毫米,可以一次拍摄ECU整体图像。

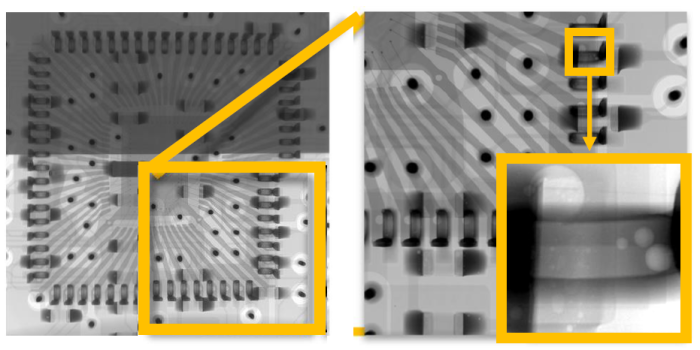

提高放大倍率,可以更详细地观察零件内部情况和焊接状态。图4是IC周围的透视放大图像,可以观察到IC内部的导线和焊点,进一步放大焊点图像,可以看到焊点处的气泡(孔隙)(图5)。

图4 IC部分的透视图像 图5 ECU的透视图像

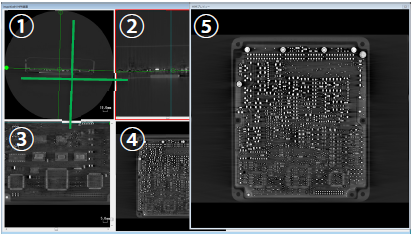

图6 ECU的MPR图像

下一步,对整个ECU进行CT扫描,MPR显示如图6所示。MPR(Multi Planer Reconstruction)是一种将拍摄的CT图像放置在虚拟空间中并显示任意截面图像的功能,在CT图像中,密度越高,图像越亮,因此焊点,电子部件和基板布线看起来很亮。从整体图像上可以看到是否有零件和焊料。

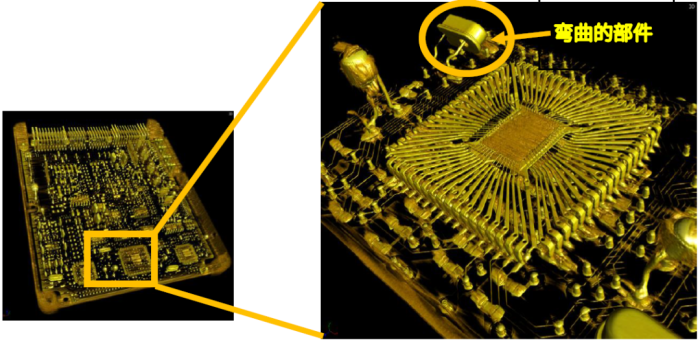

图7 IC的放大VR图像

通过使用三维软件VGSTUDIO MAX(Volume Graphics GmbH),显示VR(VolumeRendering)CT图像,以更接近实物现状的方式进行观察,还可以立体观察部件和端子的弯曲以及基板背面是否有部件等。此外,还可以通过放大部分的CT图像来检查IC内部的导线,每个端子和小部件的焊点(图7)。

接下来,放大拍摄与汽车各接线连接的连接器部分,VR显示的图像如图8所示。大多数端子为焊接,如果焊料内部有空隙,受到振动和热膨胀的影响,空隙会相互连接,甚至会发展成裂纹。

图8 焊接部放大VR图像

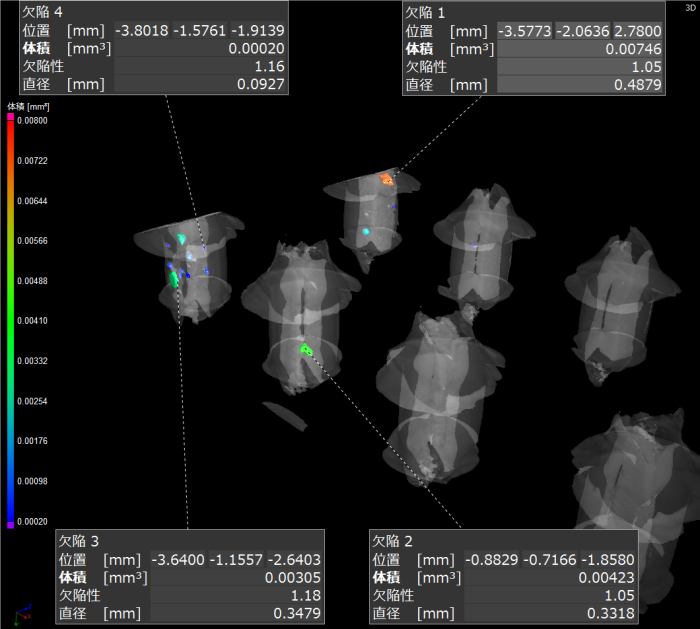

图9 对焊接部内部的气泡进行分析

通过VGSTUDIO MAX的可选功能,还可以可视化单个气泡,并量化位置、体积和表面积(图9)。除了检查气泡的情况外,还可以通过从各种数字化信息中识别缺陷的状态并改变回流焊条件来提高制造效率,例如提高产量。

X射线CT设备不会破坏检测产品,因此可以在被检产品上进行振动测试和热冲击测试等循环测试,并观察每个测试周期的内部状态过程,从而降低测试数量和各种测试设备的数量。因此,X射线CT设备有助于分析破坏的过程,并通过缩短开发时间和减少样品数量来降低成本。

总结

使用inspeXio SMX-225CT FPD HR Plus,可以在不拆卸产品的情况下观察和分析产品。此外,由于可以改变制造条件并在测试前后进行各种比较,因此它不仅可以用于制造过程,而且可以用于开发过程。

对于分析软件,通过不同模块实现各种分析功能,不仅可以检测产品质量,还可以通过分析改善制造工艺,并比较不同批次产品的差别。

工业CT,用不同于平常的方法从视觉角度描述产品的状态。从宏观到微观,如何最大限度地发挥其作用,还有待我们进一步地发掘。