在线分析仪在硫酸钾生产中的应用

运用瑞士万通子公司荷兰Applikon 公司生产的ADI2040在线分析仪和自行研发的自动取样器,可以在硫酸钾的生产过程中测量固体混合钾中钾离子和硫酸根离子含量的比值大小,分析仪分两路分别测量溶液中钾离子和硫酸根离子含量并计算出比值。由于分析速度快、测量值比较准确,该分析仪在生产中起到较好的指导作用。

在硫酸钾生产过程中,混合钾中钾离子和硫酸根离子含量的比值大小直接影响到产品质量。当检测出混合钾中钾离子和硫酸根离子的比值偏大或偏小于给定值,需要动态调节加入钾盐的大小,从而达到较为理想的钾离子和硫酸根离子的比值,为生产出合格的硫酸钾产品打下良好的基础。

以前检测混合钾中钾离子和硫酸根离子的含量采用人工方法,速度慢而且存在人为操作产生的误差,指导生产的作用相对滞后。在此情况下,我们采用ADI2040在线分析仪与自动取样器,可在线测量固体混合钾中钾离子和硫酸根离子的含量比值。

取样及测量过程

自动取样器的作用是自动进行混合钾取样,并溶解为一定浓度的混合钾溶液,为分析仪测量钾离子和硫酸根离子的含量做好准备。能够通过信号线,由ADI2040在线分析仪进行控制。

自动取样器由控制中心、取样机构和溶解机构组成。控制中心由欧姆龙PLC-CP1H、触摸屏等设备构成,主要用于控制取样机构和溶解机构,并和其它设备进行通信;取样机构由三个步进电机转动三个丝杆,控制手臂的平移、伸缩、抓取、放料等动作;溶解机构由潜水泵、溶解槽、搅拌器等部分组成。取样机构抓取的混合钾样品送到溶解槽中进行搅拌溶解,当混合钾溶解好后,控制中心向在线分析仪发出信号。

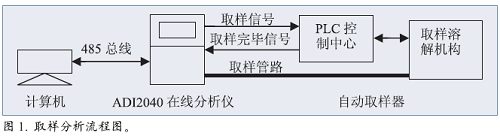

取样分析流程见图1,当取样时间到时,ADI2040分析仪通过信号线给自动取样器发出一个取样信号;自动取样器接收到信号后,通过PLC控制步进电机,完成混合钾的取样工作,并在溶解槽中溶解为液体;接着自动取样器向分析仪发出一个取样完毕信号;分析仪接收到信号后,分析程序启动,蠕动泵抽取自动取样器溶解槽中混合钾样品溶液,进行测量分析、计算比值并显示结果。ADI2040在线分析仪能够自动按规定的时间周期进行取样分析,可以通过485总线和计算机进行通信,计算机可以远程控制分析仪的取样分析过程,实现了无人值守的目的。

由于在生产过程中,只需要测量固体混合钾中钾离子和硫酸根离子的含量比值,所以自动取样器在抓取混合钾样品时不需要称量。为了减小测量误差,混合钾取样量要确定在一定范围内。

仪器工作原理

ADI2040在线分析仪是运用成熟的化学分析方法,与先进的计算机技术和自动控制技术相结合,对生产线上的样品进行连续在线监测的 。加液单元可以达到1/10?000的分辨率;精度达0.1mV的放大电路配合瑞士万通生产的高稳定性、高灵敏度长寿命电极,最终获得很高的分析精度和稳定性。

ADI2040在线分析仪湿化学部分有20个模块位置供选择,可以根据测试目的不同而进行自由组合,选择相应模块和电极。该在线分析仪是专门用于测试钾/硫酸根的比值而设计的。分别对混合钾产品中的硫酸根、钾离子进行测试,最后计算出钾/硫酸根的含量比值。

硫酸根离子分析原理

硫酸根离子的测量采用电位滴定法。原理如下:

Pb(NO3)2+SO42-?Pb SO4↓+2NO3-

滴加的铅离子与溶液中硫酸根离子反应完全,当反应完全后,多余的铅离子滴加到溶液中会使电位变化产生突变。该突变可以被铅离子选择性电极检测到,加入硝酸铅的体积被仪器自动记录下来。又因为待测样品的体积已知,所以通过计算可以得到硫酸根离子的浓度。

滴定时需要加入一定量的无水乙醇。因为铅离子与硫酸根离子反应,生成硫酸铅沉淀,硫酸铅在水中的溶解度较大,电位突跃较差,要实现硫酸根的滴定,必须选择适宜的低极性溶剂与水互溶形成混合体系,以降低硫酸铅的溶解度,使电位滴定终点获得明显的突跃。考虑到经济以及环保的因素,我们采用了乙醇与水互溶的体系。

钾离子分析原理

钾离子测量采用动态标准添加法。该方法的依据是:溶液的钾离子浓度值和钾离子选择性电极检测到的电位值成正比。只要溶液中有一定浓度的钾离子,在电极上反映出来的电位值就与溶液的离子浓度对应。

测量前需要用不同浓度的氯化钾溶液校正电极的斜率。测量时也需要分次加入一定体积的氯化钾标准液,用来确定电极曲线,从而检测出溶液中钾离子的浓度。测量时加入氯化钠缓冲液的用途,是造成一个稳定的钠离子环境,减少样品溶液中钠离子对测量的干扰。

仪器特点及使用方法

对于ADI2040在线分析仪,正确的安装使用和有效的维护保养将延长分析仪使用寿命,过度的维护与保养将造成运行成本不必要的增加,而欠缺的维护与保养将引起故障频繁发生。

安装与使用

ADI2040在线分析仪属于精密、贵重化学仪器,为了保证分析仪能够长期稳定运行和测量数据的准确,要避免安装在震动、强电磁干扰和高温的环境。分析仪的安装位置应尽量靠近自动取样器,以减小取样管路的长度,从而有效地避免两次取样之间溶液的相互干扰。

由于混合钾样品溶液中微量的有机物附着在取样管壁上影响测量的准确性,需要降低混合钾样品溶液的浓度。测量时,钾离子和硫酸根离子的浓度一般在5~7g/L的范围之间变化,在此浓度下不影响测量的精度。钾离子的测量精度为2%,硫酸根离子的测量精度为1%。

分析仪在每次测试离子时,大约需要耗时6min,为了保证在每次测量完成后电极能够进行有效的恢复疲劳,测量周期不能太密,测量周期至少定为20min以上,我们选定为30min一个测量周期,每天进行48次测量。

标准溶液

滴定硫酸根离子使用硝酸铅标准溶液,经过反复试验,标液的浓度由原来0.1mol/L变为0.05mol/L。由于标液的浓度较低,不易受温度和存放时间的影响,从而提高了测量精度。

测量钾离子使用氯化钾标准溶液,最初设计的标液浓度为150g/L,由于标液浓度高,易析出、易分层,影响了测量结果。现变为80g/L,减少了因标液浓度不稳定引起的系统误差。

硫酸根离子的测量

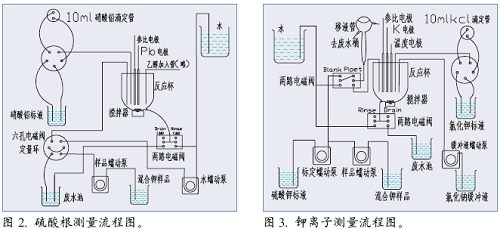

硫酸根测量流程见图2,先用去离子水清洗两遍反应杯,混合钾样品溶液由蠕动泵抽入到定量环(1ml)中,6孔阀开关切换方向,水蠕动泵工作,共抽取8ml去离子水并作为载体把定量环中的样品溶液载入到反应杯中,同时加入6ml无水乙醇。调用Inflect Point Titration模块,用硝酸铅滴定反应杯中的硫酸根离子。当沉淀反应完全,再滴加到溶液中的铅离子会使电位产生突变,被铅离子选择性电极检测到,到达滴定终点。加入的硝酸铅体积被仪器自动记录下来,通过计算,可以得到样品溶液中硫酸根离子的浓度。最后用去离子水冲洗两遍反应杯,冲洗完成后,加入5ml去离子水。

滴定终点的电位变化均在50mV以上,所以Inflect Point Titration模块的门坎电位参数定为20mV,在一般情况下不会出现找不到滴定终点的现象。

由于硫酸铅沉淀微溶于水,在测量结束时,用去离子水冲洗两遍反应杯即可完全溶解沉淀,避免了沉淀沉积在电极头上而产生测量误差。由于测量方法的科学性,硫酸根测量回路基本上不需要手工清洗。

铅电极在测量间隔期间要干燥置放,所以在测量完成后,加入5ml去离子水,确保铅电极不接触液面,并保证防扩散滴定头和参比电极的晶体隔膜塞浸没在去离子水中。为了延长铅电极的使用寿命,采用每10天更换一次铅电极的方法。备用铅电极换上即可使用,换下的电极冲洗擦拭干净,干燥保存恢复。

钾离子的测量

钾离子测量流程图见图3,先进行钾电极斜率校正,开启Blank电磁阀,往移液管(6.75ml)中加入去离子水,开启Pipet电磁阀,移液管中6.75ml去离子水流入到反应杯中,同时加入26.667ml氯化钠缓冲液,并调用Dyn.Std.Addition-Calib模块,用氯化钾滴定管,分5次加入不同体积的氯化钾标液,得出钾离子选择性电极的电位随钾离子浓度变化的斜率。

测量钾离子时,混合钾样品溶液由样品蠕动泵抽入到移液管中;然后开启Pipet电磁阀,移液管中6.75ml样品溶液流入到反应杯中;同时启动氯化钠蠕动泵,加入26.667ml氯化钠缓冲液;调用Dyn.Std.Addition-Calib模块,用氯化钾滴定管分三次滴加标液,从而改变反应杯中钾离子的浓度。通过钾离子选择性电极检测到的电位和电极的斜率代入到计算公式,从而计算出溶液中钾离子的浓度。最后用去离子水冲洗两遍反应杯,冲洗完成后,在反应杯中自动配置0.1mol/L的氯化钾溶液浸泡钾电极。

在测量间隔期间,钾离子选择性电极用0.1mol/L的氯化钾保护液进行浸泡,以此来保持电极的活性。氯化钾滴定管的防扩散滴定头和参比电极的晶体隔膜塞要浸泡在溶液中。

钾离子选择性电极的特性要求:每进行20次测量,需要进行一次电极斜率校正。由于钾离子的测量每半小时进行一次,所以12小时必须进行一次钾电极斜率校正。

由于钾离子选择性电极长时期使用,电极测量值与实际值将存在一定的系统误差。当每次进行斜率校正后,用钾离子含量为5g/L的硫酸钾标准溶液进行一次电极系数标定,用此系数纠正电极的测量误差。

为了延长钾离子选择性电极的使用寿命,减小不必要的损失,每10天需要更换一次钾离子选择性电极。换下的电极冲洗擦拭干净,干燥保存进行恢复,更换电极前,提前2h把待更换的电极插入到0.1mol/L的氯化钾保护液中浸泡,进行激活。

分析仪测量精度检验

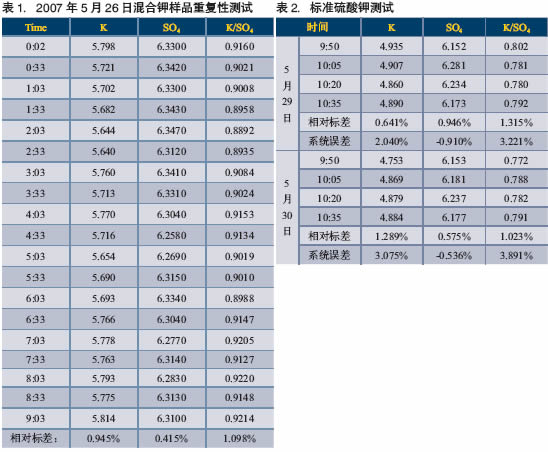

取350g混合钾溶于10L水中,进行重复印性试验,测试分析仪的稳定性。取其中一段数据如表1所示。与钾离子相对标准偏差0.902%,硫酸根离子相对标准偏差为0.421%,钾硫比相对标准偏差为1.035%相比,均小于规定值。

总结

瑞士万通的ADI2040在线分析仪和自行研发的自动取样器结合使用,能够完成在线分析固体混合钾,并且测量计算出的钾离子和硫酸根离子的含量比值在规定的误差范围以内,能够指导生产。

采用在线分析仪进行测量,缩短了测量时间,提高了化验精度,减小了化验人员的劳动强度,避免了人为操作产生的误差,极大地提高了劳动生产率。目前在生产上已使用近一年的时间,效果显著。

《实验与分析》

展源

何发

相关文章

-

AAS法分析茶叶中的铅,镉,砷

2020-05-27

-

QC, IQC, IPQC, QA,到底是什么鬼?

2020-05-27

-

红外光谱分析,你了解多少?

2021-01-11

-

三聚氰胺,你还要害多少人

2020-05-27

-

HPLC检测器,你了解吗?

2024-03-06

-

超净工作台原理,使用与维护

2020-05-27

-

选对 ,快速开发方法

2020-05-27

-

检测有机氯类农药,气相色谱法检测法

2021-01-12

-

做PGS/MS分析时,如何防止焦油状污染物进入毛细柱

2020-05-27

加载更多